增強不銹鋼管可以焊接連接嗎

增強不銹鋼管可以焊接連接嗎

增強不銹鋼管是通過機械式正旋壓復合工藝,在薄壁耐腐蝕合金管外壁緊密包覆一層碳鋼管的高強度不銹鋼管。外層包覆的碳鋼管按照設計壓力的要求,選擇相應的壁厚和鋼級。內基層依據介質的腐蝕狀況、流速、溫度、壓力等要求,選擇相應的牌號的不銹鋼或者其他耐蝕合金。由于基層和外覆層均為金屬材質,因此工業應用上也稱為雙金屬復合管。

專用于輸水領域的雙金屬復合管即增強不銹鋼管,執行的標準為城鎮建設部行業CJ/T192-2017標準,工業用途的雙金屬復合管執行的是中石油天然氣SY/T6623標準。

工業上油氣的集輸管道對安全性和密封性要求較高,所以采用最多的是焊接連接。雙金屬復合管在國內外油氣田的開發十多年前就得到了廣泛的應用,其焊接連接的技術已經非常成熟。我公司根據復合管的特性,做了大量的焊接試驗,同時與現場的焊接技師以及焊接工程師交流,總結出了一套成熟的焊接工藝,保證了復合管安裝的焊接質量。

用于高壓、高腐蝕的工業流體輸送用的雙金屬復合管的焊接連接技術都已經成熟,用于輸水專用的雙金屬復合管-增強不銹鋼管當然完全可以采取焊接連接。

中國工程建設協會的CECS 205:2015增強不銹鋼管道技術規程標準中對增強不銹鋼管焊接連接的技術要求和施工方法也做了規定。

1.焊接應符合國家現行標準《不銹鋼復合板焊接技術要求》GB/T 13148 或《石油化工不銹鋼復合鋼焊接規程》SH/T 3527 的有關規定,并應符合國家現行標準《給排水管道施工及驗收規范》GB 50268 關于焊接施工的規定。

2.焊接坡口應采用機械加工的方法制成。

3.增強不銹鋼管焊接前應采用機械方法及有機溶劑清除焊絲表面和焊接坡口兩側20mm內的油污、銹跡、氧化膜及其他污物,應清除前到焊縫表面的熔渣和缺陷等,并露出金屬光澤。鋼管對口檢查合格后再進行接口。

4.基層及過度層的焊接,宜采用鎢極氬弧焊和焊條電弧焊,外覆層的焊接宜采用焊條電弧焊和二氧化碳保護焊。

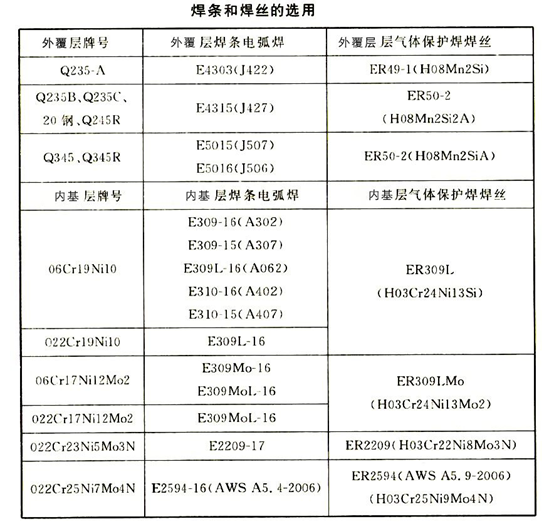

5.焊條焊絲應符合以下規定:

5.1焊條應符合國家現行標準《不銹鋼焊條》GB/T983、《非合金鋼及細晶粒鋼焊條》GB/T 5117 及《熱強鋼焊條》GB/T5118 等規定。及供需雙方的協議要求;焊絲應分別符合國家現行標準《氣體保護電弧焊用碳鋼、低合金鋼用焊絲》GB/T 8110 及《焊接用不銹鋼絲》YB/T 5902 等規定及供需雙方協議的要求。

5.2焊條和焊絲應按照以上表格選用:對接焊縫的不銹鋼焊條焊絲,應采用鉻鎳含量高一等級的焊條焊絲。

5.3奧氏體不銹鋼的焊條電弧焊宜采用鈦鈣型酸性焊條。

5.4相同強度等級的碳素鋼、低合金鋼相焊的焊接材料應保證焊縫金屬的力學性能高于或等于相應母材標注規定的下限值。

5.5對于有防晶間腐蝕的要求的焊接接頭應采用熔敷金屬中含有穩定化元素Ti/Nb hu或保證熔敷金屬中碳含量小于或等于0.04% 的焊條或碳含量≤0.04%的焊條或含碳量小于或等于0.03%的焊絲。

5.6焊條應在300℃烘干1-2小時,并保存在保溫桶內。

6.當設計師要求焊接工藝評定時,應在焊接施工前進行焊接工藝評定;應按現行行業標準《承壓設備焊接工藝評定》NB/T 47014 或《石油天然氣金屬管道焊接工藝評定》SY/T0452 有關規定進行。

7.焊接工藝參數宜采用較小的焊接線能量。對奧氏體不銹鋼,內基層焊接層間溫度不宜大于150℃;對奧氏體-鐵素體雙相不銹鋼襯層焊接層間溫度不宜大于100℃。

8.焊接應符合下列步驟進行:

8.1先焊基層不銹鋼管再焊過度層,最后焊外覆層。

8.2首先對管道進行四點剛性固定,采用機械夾具調整坡口間隙。焊接順序為:先打底焊接不銹鋼基層,再蓋面焊接碳鋼外覆層。焊接操作順序為仰焊(順時針4點-8點)→立焊(逆時針4點-1點)→立焊(順時針8點-11點)→平焊(順時針11點-4點)的方法完成。

8.3在打底焊結束后,采用不銹鋼刷或角向砂輪機將底層不銹鋼焊縫表面的藥皮清理干凈,直至露出金屬光澤。

焊接連接的優點:

接口牢固嚴密,焊縫強度一般達到管子強度的85%以上,甚至超過母材強度。 焊接連接是管段間的直接連接,構造簡單,管路美觀整齊,節省了大量的定型管件。接口嚴密,不用填料,可減少維修工作。 接口不受管徑限制,作業速度快。

焊接連接的缺點:

焊接連接接口是固定接口,連接、拆卸困難,如需檢修、清理管道則要將管道切斷。

增強不銹鋼管的焊接需嚴格按照《不銹鋼復合管管道技術規程》的要求進行施工,才能保證管道工程的質量,為此為了讓顧客采購增強不銹鋼管在安裝過程中無后顧之憂,江蘇眾信管業推出了免費現場指導安裝的顧客服務,同時需要封口的增強不銹鋼還可以在工廠內完成預制,進一步提高了管道工程的建設效率和品質。

責任編輯:眾信-推廣小組

版權所有 (http://www.zxky.cn ) (江蘇眾信管業 外包鋼增強不銹鋼管(內襯不銹鋼復合管/SSP管) )

原創文章未經許可不得轉載